Góc tư vấn

Ép nhiệt là gì phương pháp và ứng dụng của nó

Bài viết Ép nhiệt là gì phương pháp và ứng dụng của nó chia sẻ toàn diện về nhóm phương pháp sản xuất nhựa bằng phương áp ép nhiệt so với các phương pháp khác.

- Ép nhiệt là gì?

- Ép nhiệt khổ dày và mỏng

- Quá trình tạo hình nhiệt

- Các loại khuôn

- Phương pháp ép nhiệt

- Vật liệu sử dụng trong ép nhiệt

- Các vấn đề và vấn đề chất lượng gặp phải trong quá trình ép nhiệt

Chương 1: Ép nhiệt là gì?

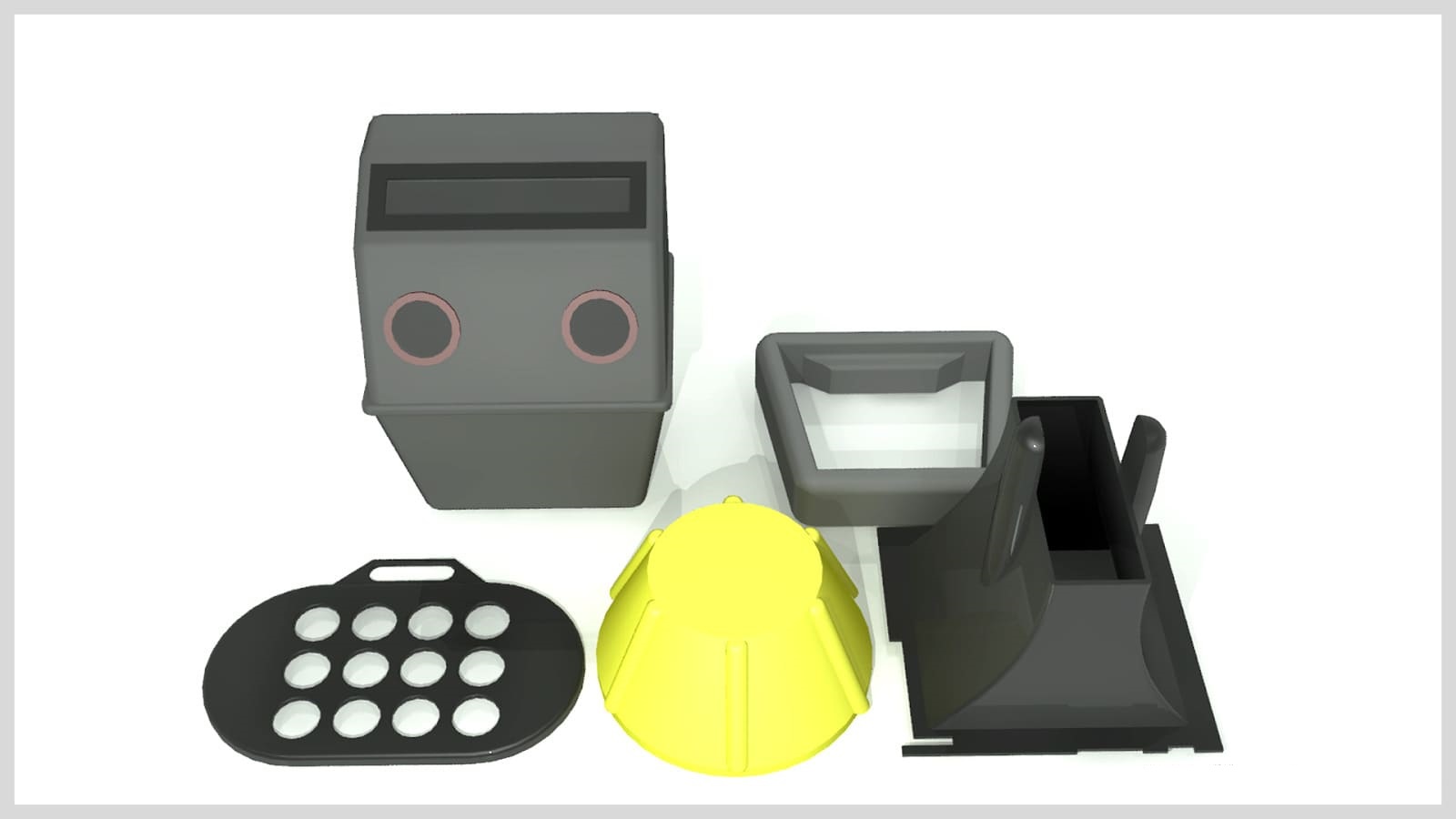

Ép nhiệt là một kỹ thuật được sử dụng trong sản xuất nhựa liên quan đến việc áp dụng áp suất hoặc chân không để đúc các tấm nhựa nhiệt dẻo thành nhiều hình dạng và dạng khác nhau. Quá trình này có thể sản xuất các mặt hàng như cốc, hộp đựng, nắp, khay và vỏ sò từ các tấm nhựa nhiệt dẻo mỏng. Ngược lại, các tấm dày hơn được sử dụng để tạo ra các thành phần như cửa ô tô, tấm ốp táp lô, tấm lót tủ lạnh và pallet nhựa.

Tạo hình nhiệt liên quan đến hai kỹ thuật chính: tạo hình chân không và tạo hình áp suất. Cả hai phương pháp đều kéo căng nhựa nhiệt dẻo đã được làm nóng trên bề mặt khuôn, nhưng mỗi phương pháp đều có những ưu điểm riêng biệt phù hợp với nhu cầu thiết kế cụ thể. Việc lựa chọn giữa chúng phụ thuộc vào các yêu cầu cụ thể của dự án.

Quy trình ép nhiệt cơ bản

Trong quá trình tạo hình nhiệt, tấm nhựa được định hình bên trong khoang khuôn thông qua việc áp dụng áp suất không khí hoặc chân không. Mỗi khoang khuôn được thiết kế để sản xuất một bộ phận cụ thể và toàn bộ khuôn, thường được gọi là “dụng cụ”, bao gồm nhiều khoang như vậy.

Ép nhiệt liên quan đến một loạt các bước không phức tạp, khiến nó trở nên lý tưởng để sản xuất nhanh chóng các sản phẩm đúc với số lượng lớn. Trong quy trình này, các tấm nhựa nhiệt dẻo liên tục được đưa vào buồng gia nhiệt và định hình theo đó. Đối với các thành phần lớn hơn, các tấm dày hơn được xử lý từng tấm một. Trong một số thiết lập, máy đùn sẽ đi trước thiết bị ép nhiệt. Ngoài ra, một số cấu hình được thiết kế để sản xuất nhiều bộ phận cùng lúc bằng cách sử dụng khuôn có nhiều khoang trên mỗi lần ép.

Chương 2: Sự khác biệt giữa ép nhiệt khổ dày (nặng) và khổ mỏng là gì?

Đo lường của nhựa nhiệt dẻo được sử dụng trong sản xuất được quyết định bởi độ dày của bộ phận được sản xuất. Độ dày khác nhau đòi hỏi máy móc và phương pháp cụ thể phù hợp với đặc tính của vật liệu. Với nhiều loại vật liệu có sẵn để tạo hình nhiệt, các nhà thiết kế phải hiểu đặc điểm của từng loại để đảm bảo chất lượng, thời gian, hiệu suất và độ tin cậy tối ưu của sản phẩm cuối cùng.

Nhiệt luyện khổ dày hoặc khổ nặng

Ép nhiệt khổ lớn được sử dụng để sản xuất các bộ phận có độ dày từ 0,060″ đến 0,500″ (1,5 – 12,7 mm). Quá trình này bắt đầu bằng việc cắt các tấm nhựa nhiệt dẻo, sau đó được nung trong lò. Phương pháp này lý tưởng để sản xuất các thành phần chắc chắn và bền lâu. Các bộ phận làm từ nhựa nhiệt dẻo khổ lớn không chỉ nhẹ hơn mà còn có khả năng chống va đập tốt hơn.

Nhựa nhiệt dẻo dày, do có khổ lớn hơn, cho phép tạo ra các bộ phận chi tiết và phức tạp với bề mặt nhẵn và tính thẩm mỹ hấp dẫn. Những vật liệu này cũng có thể được tùy chỉnh màu sắc để đáp ứng nhu cầu cụ thể của sản phẩm hoặc ứng dụng. Nhựa nhiệt dẻo dày có một số đặc tính có lợi, bao gồm khả năng chống tia cực tím, chống cháy, dẫn điện và chống dung môi. Giống như các loại mỏng hơn, nhựa nhiệt dẻo dày có thể được sản xuất bằng vật liệu được FDA chấp thuận.

Đo mỏng & ép nhiệt

Ép nhiệt mỏng tạo ra các sản phẩm có độ dày dưới 0,060″ (1,5 mm). Nhựa nhiệt dẻo được đưa vào bằng cách cán hoặc đến từ quy trình đùn ngược dòng. Ép nhiệt mỏng tạo ra các sản phẩm mỏng; được dùng để thải bỏ hoặc tái chế nhưng là một phần quan trọng của cuộc sống hàng ngày. Bao bì mỹ phẩm, khay đựng kẹo, vỏ sò và bao bì trưng bày là một số ví dụ về ép nhiệt mỏng. Sản xuất nhựa nhiệt dẻo mỏng nhanh chóng với khối lượng lớn và có thể tùy chỉnh.

Polypropylen (PP) cấp nhiệt định hình được FDA chấp thuận là vật liệu mỏng được sử dụng trong bao bì thực phẩm vì khả năng chống hóa chất của nó. Nó có khoảng 60% mật độ của màng PVC. PP tuân thủ các quy định về an toàn đảm bảo rằng nó không gây ra bất kỳ rủi ro nào cho sức khỏe khi bị hư hỏng.

Chương 3: Quá trình ép nhiệt là gì?

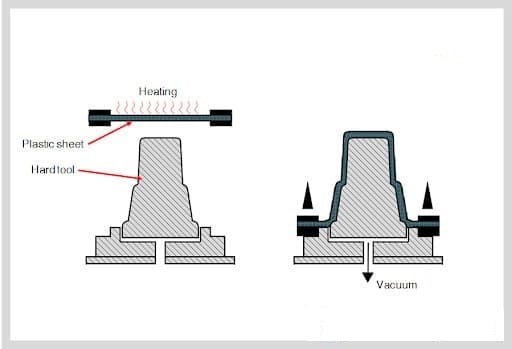

Trong quá trình tạo hình nhiệt, một tấm nhựa nhiệt dẻo được nung nóng cho đến khi trở nên mềm dẻo, sau đó được phủ lên khuôn để định hình thành dạng ba chiều. Các bước cuối cùng bao gồm cắt tỉa và hoàn thiện vật liệu đã định hình để đạt được thiết kế sản phẩm cuối cùng. Phương pháp này đơn giản, nhanh chóng và hiệu quả, mang lại năng suất cao.

Mặc dù ép nhiệt là một quá trình đơn giản, nhưng mọi giai đoạn phải được thực hiện chính xác để đảm bảo các bộ phận và sản phẩm chất lượng cao. Sai sót trong bất kỳ bước nào cũng có thể dẫn đến tấm nhựa bị lỗi hoặc không sử dụng được.

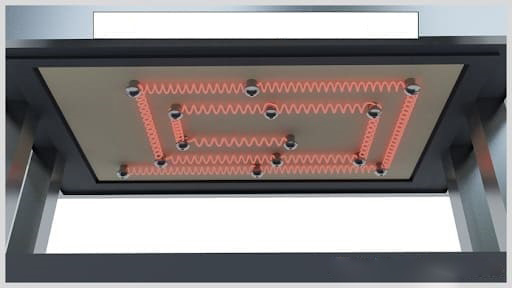

Tấm nhựa sưởi ấm

Tấm nhựa cần đúc, có chiều dài và chiều rộng lớn hơn sản phẩm hoàn thiện, được kẹp vào thiết bị giữ và vận chuyển vào thiết bị gia nhiệt để nâng lên nhiệt độ tạo hình. Tấm nhựa được gia nhiệt bằng phương pháp gia nhiệt tiếp xúc sử dụng tấm và thanh (dẫn nhiệt), bằng cách cho chúng tiếp xúc với luồng khí nóng tuần hoàn hoặc sử dụng máy gia nhiệt hồng ngoại . Loại hệ thống gia nhiệt được lựa chọn tùy thuộc vào vật liệu và lượng nhiệt cần thiết. Quá trình gia nhiệt rất quan trọng đối với quá trình tạo hình vì nó tạo ra độ dẻo và độ linh hoạt cần thiết.

Máy gia nhiệt định hình

Nhiệt độ cần thiết để tạo hình có thể khác nhau tùy thuộc vào vật liệu nhiệt dẻo, mục đích sử dụng của bộ phận cuối cùng và phương pháp tạo hình cụ thể được sử dụng. Thông số này rất quan trọng để đạt được chất lượng mong muốn trong quá trình tạo hình nhiệt. Điều cần thiết là phải đo nhiệt độ lõi của tấm chứ không chỉ đo nhiệt độ bề mặt, vì các tính toán truyền nhiệt chính xác trên toàn bộ tấm là rất quan trọng.

Để đảm bảo nhiệt độ đồng đều trên toàn bộ tấm, phải tuân thủ quy tắc 10-10-5. Quy tắc này quy định rằng các phép đo phải được thực hiện tại 10 điểm: cả hai mặt của tấm, mỗi góc trong bốn góc của tấm và tâm của mỗi mặt. “10” trong quy tắc biểu thị độ chênh lệch nhiệt độ cho phép là 10°F (-12,2°C) tại 10 điểm này. “5” biểu thị rằng chênh lệch nhiệt độ giữa hai mặt của tấm tại các điểm này không được vượt quá 5°F (-15°C). Việc tuân thủ quy tắc 10-10-5 là điều cần thiết để gia nhiệt, tạo hình và làm mát hiệu quả trong quá trình tạo hình nhiệt.

Tạo Tấm Nhựa Trong Khoang Khuôn

Tấm nhựa được gia nhiệt được lấy ra khỏi thiết bị gia nhiệt và được vận chuyển đến một công cụ khuôn được kiểm soát nhiệt độ và gia nhiệt trước. Ở giai đoạn này, tấm nhựa có hình dạng của khoang khuôn, chứa hình dạng mong muốn của sản phẩm hoàn thiện. Giai đoạn này cung cấp cho sản phẩm các đặc điểm ba chiều của nó (chiều dài, chiều rộng và chiều cao).

Dụng cụ tạo khuôn có thể được phân loại thành tích cực hoặc tiêu cực, dựa trên thiết kế của chúng:

Công cụ tích cực

Một công cụ dương, còn được gọi là “khuôn nam”, có hình dạng lồi. Trong quá trình này, tấm nhựa được nung nóng được đặt trên công cụ lồi này. Bề mặt cong nhô lên của khuôn dương định hình nhựa thành hình dạng cuối cùng của nó. Về cơ bản, đường viền bên ngoài của khuôn dương xác định hình dạng của bề mặt bên trong của bộ phận.

Công cụ tiêu cực

Một công cụ âm bản, hay “khuôn cái”, có hình dạng lõm. Trong trường hợp này, đường viền bên trong của công cụ khuôn âm bản xác định bề mặt bên ngoài của bộ phận đã hoàn thiện.

Sau khi nhựa được định hình, nó sẽ đông cứng thông qua quá trình làm mát bao gồm hệ thống làm mát bằng không khí hoặc chất lỏng. Loại vật liệu được sử dụng cho dụng cụ đóng vai trò quan trọng trong chu trình làm mát, do đó ảnh hưởng đến chất lượng tổng thể của các bộ phận hoàn thiện.

Quá trình ép nhiệt khổ dày thường đòi hỏi các bước xử lý tiếp theo, chẳng hạn như khoan, cắt hoặc hoàn thiện thêm để tinh chỉnh các bộ phận.

Cắt tỉa các tấm đã định hình

Sau khi tạo hình, tấm có các bộ phận được xử lý tại trạm cắt hoặc bằng máy phay CNC năm trục. Tại đây, các công cụ như khuôn, bánh mài hoặc cưa tròn được sử dụng để cắt các bộ phận ra khỏi tấm còn lại. Vật liệu dư thừa được thu thập, tái chế và xử lý lại để tạo ra các bộ phận mới.

Chương 4: Những loại máy ép nhiệt hàng đầu là gì?

Có rất nhiều máy ép nhiệt trên khắp Nhật Bản, Trung Quốc. Những máy này đóng vai trò quan trọng trong sản xuất hiện đại vì chúng cho phép sản xuất nhiều sản phẩm và bao bì khác nhau một cách hiệu quả và tiết kiệm chi phí. Công nghệ này hỗ trợ các ngành công nghiệp như thực phẩm, y tế, ô tô và hàng tiêu dùng. Dưới đây, chúng tôi cung cấp thông tin chi tiết về một số máy ép nhiệt hàng đầu hiện có.

Máy ép nhiệt C-Series của Brown Machine

Brown Machine là nhà sản xuất máy ép nhiệt hàng đầu, với Máy ép nhiệt C-Series được đánh giá cao vì hoạt động đáng tin cậy và hiệu quả. Model này cung cấp khả năng kiểm soát chính xác các quy trình gia nhiệt, làm mát và xử lý vật liệu, khiến nó trở nên lý tưởng để tạo ra mọi thứ từ bao bì nhẹ đến các bộ phận công nghiệp chắc chắn.

Máy tạo hình nhiệt 2500 của SencorpWhite

SencorpWhite nổi tiếng với việc cung cấp thiết bị tạo hình nhiệt cao cấp. Máy tạo hình nhiệt 2500 nổi bật với giao diện thân thiện với người dùng, thay đổi công cụ nhanh chóng và các tính năng kiểm soát quy trình tinh vi. Máy thường được sử dụng để sản xuất khay y tế, vỉ thuốc và các mặt hàng tạo hình chính xác khác.

Máy ép nhiệt GN800 của GN Thermoforming Equipment

Thiết bị tạo hình nhiệt GN được đánh giá cao về phạm vi máy tạo hình nhiệt của mình. Máy tạo hình nhiệt GN800 được biết đến với khả năng thích ứng, xử lý nhiều loại vật liệu như PET, PS, PP và PLA. Nó cung cấp hiệu suất năng lượng cao và khả năng kiểm soát chính xác, khiến nó trở nên lý tưởng để sản xuất các sản phẩm như bao bì thực phẩm, linh kiện điện tử và hàng tiêu dùng.

Dòng máy ép nhiệt FT và FC của WM

WM Thermoforming Machines là nhà sản xuất nổi tiếng của Châu Âu với dấu ấn đáng kể tại Bắc Mỹ. Dòng FT và FC được ca ngợi vì kết cấu bền bỉ, hoạt động đáng tin cậy và năng suất sản xuất ấn tượng. Các mẫu máy này thường được sử dụng để sản xuất các sản phẩm như cốc, khay và nhiều loại vật liệu đóng gói khác nhau.

Máy tạo hình nhiệt R-Series của Multivac

Multivac, một công ty hàng đầu thế giới về công nghệ đóng gói, cung cấp Máy tạo hình nhiệt R-Series nổi tiếng với khả năng tự động hóa tiên tiến, dễ sử dụng và tiêu chuẩn vệ sinh đặc biệt. Những máy này được sử dụng rộng rãi trong ngành thực phẩm để tạo ra các gói chân không, bao bì khí quyển biến đổi (MAP) và nhiều sản phẩm liên quan đến thực phẩm khác.

Hãy nhớ rằng mức độ phổ biến và tính khả dụng của các mẫu máy cụ thể có thể đã thay đổi kể từ khi thông tin này được công bố. Do đó, bạn nên liên hệ với nhà sản xuất hoặc nhà cung cấp địa phương để biết thông tin chi tiết mới nhất về máy ép nhiệt.

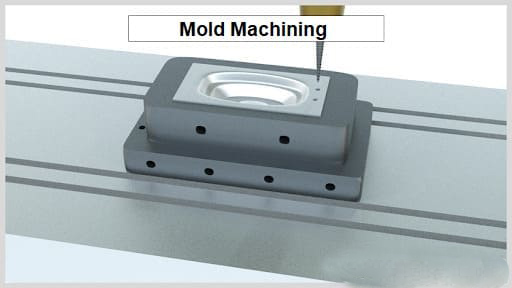

Chương 5: Các loại nấm mốc là gì?

Thiết kế khoang khuôn cho quá trình tạo hình được nhà sản xuất chế tạo tỉ mỉ để đạt được hình dạng cụ thể của sản phẩm cuối cùng, phù hợp với yêu cầu của khách hàng hoặc ứng dụng sử dụng cuối. Các giai đoạn sơ bộ của quá trình phát triển công cụ khuôn bao gồm việc tạo ra các thiết kế chi tiết bằng phần mềm CAD và lập trình CNC để tạo ra các mẫu mong muốn. Nhiều vật liệu khác nhau được sử dụng trong quá trình chế tạo công cụ khuôn, bao gồm:

Dụng cụ bằng gỗ

Gỗ là vật liệu gia công tiết kiệm chi phí, có thể dễ dàng định hình, cho phép các nhà sản xuất tạo ra các thiết kế phức tạp hoặc sửa đổi các chi tiết bộ phận khi cần. Tuy nhiên, nó có một số nhược điểm: nó nguội không đều và chậm vì gỗ là chất cách điện, nó có thể hấp thụ độ ẩm có thể dẫn đến lỗ rỗng và các hoa văn vân gỗ có thể chuyển sang bộ phận. Gia công bằng gỗ thường được sử dụng để tạo nguyên mẫu và hoa văn trước khi sản xuất khuôn cuối cùng.

Gia công bằng sợi thủy tinh

Tương tự như dụng cụ làm bằng gỗ, sợi thủy tinh cung cấp một lựa chọn tiết kiệm chi phí và bền bỉ cho các dụng cụ làm khuôn, đặc biệt là đối với các nhà sản xuất có khối lượng sản xuất thấp. Tuy nhiên, khuôn sợi thủy tinh thường có chu kỳ làm mát dài hơn từ hai đến ba lần so với khuôn được điều chỉnh nhiệt độ.

Dụng cụ nhôm

Nhôm có khả năng điều chỉnh nhiệt độ vượt trội, giúp giảm thời gian chu kỳ và các thành phần chất lượng cao:

Nhôm đúc

Các dụng cụ bằng nhôm đúc được tạo ra bằng cách sử dụng một mẫu gia công.

Nhôm chế tạo

Các công cụ nhôm chế tạo được chế tạo từ một hoặc nhiều khối nhôm được định hình và gia công chính xác để tạo ra khuôn. Mặc dù các công cụ này đắt hơn, nhưng chúng có độ chính xác về kích thước vượt trội và cho phép tạo ra các thiết kế phức tạp hơn.

Chương 6: Có những phương pháp nào được sử dụng trong ép nhiệt?

Sau đây là giải thích về hai kỹ thuật tạo hình được sử dụng rộng rãi: tạo hình chân không và tạo hình áp suất.

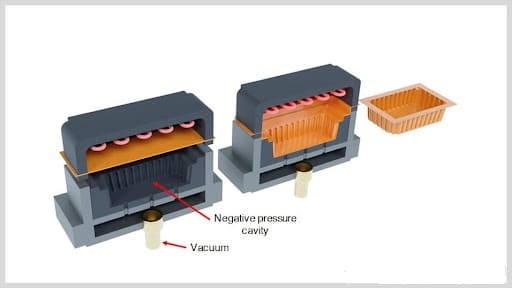

Tạo hình chân không

Trong quá trình tạo hình chân không, chân không được áp dụng bên dưới tấm nhựa để kéo chặt nó vào khoang khuôn, định hình nó theo yêu cầu. Đây là kỹ thuật tạo hình nhiệt đơn giản nhất. Tuy nhiên, việc kiểm soát sự phân bổ độ dày của bộ phận có thể là một thách thức. Điều cần thiết là áp suất chân không được áp dụng đều và đủ trên toàn bộ khuôn.

Tạo hình áp suất

Trong quá trình tạo hình bằng áp suất, áp suất không khí được kết hợp với chân không được áp dụng bên dưới khuôn để ép tấm nhựa vào khoang khuôn. Áp suất không khí bổ sung này cho phép tạo ra các chi tiết phức tạp hơn, chẳng hạn như bề mặt có kết cấu, đường cắt và các cạnh sắc, vốn khó đạt được chỉ bằng phương pháp tạo hình bằng chân không. Phương pháp này lý tưởng để tạo ra các sản phẩm có thiết kế phức tạp.

Khuôn đúc phù hợp

Quá trình tạo hình nhiệt khuôn phù hợp liên quan đến việc sử dụng cả khuôn đực và khuôn cái để tạo hình tấm nhựa nhiệt dẻo đã được nung nóng. Những khuôn này có thể được chế tạo từ các vật liệu như kim loại, thạch cao, gỗ hoặc nhựa epoxy. Khi hai nửa khuôn ghép lại với nhau, chúng sẽ ép tấm nhựa nhiệt dẻo vào đường viền của chúng. Một lực hút chân không được áp dụng để loại bỏ không khí thừa và đảm bảo vừa khít. Phương pháp này tạo ra các bộ phận có độ dày thành đồng đều và tuân thủ chính xác các thông số kỹ thuật thiết kế. Nó cung cấp khả năng kiểm soát tuyệt vời đối với các kích thước và cho phép tạo ra các hình dạng chi tiết và phức tạp.

Tạo hình tấm đôi

Tạo hình tấm đôi bao gồm hai tấm nhựa được nung nóng và tạo hình đồng thời bằng hai dụng cụ khuôn cho mỗi nửa của các bộ phận. Sau đó, các dụng cụ khuôn được ép chính xác vào nhau ở các cạnh để kết nối hai nửa. Phương pháp này được sử dụng để sản xuất các bộ phận ba chiều, hai lớp và ống rỗng như ống dẫn khí, ống dẫn và bồn chứa.

Chương 7: Những vật liệu nào được sử dụng trong ép nhiệt?

Nhựa nhiệt dẻo là nguyên liệu thô của quá trình tạo hình nhiệt. Nhựa nhiệt dẻo là một loại polyme rộng có thể được nung nóng đến một nhiệt độ cao nhất định và đúc lại theo chiều thuận nghịch, mà không làm thay đổi tính chất hóa học và sự thay đổi pha liên quan. Nó có thể tồn tại qua nhiều chu kỳ nung nóng và làm mát. Với bản chất này, nhựa nhiệt dẻo có thể được tái chế và là vật liệu có thể tái chế. Chỉ có nhựa nhiệt dẻo mới có thể được tạo hình nhiệt. Ngược lại, nhựa nhiệt rắn và nhựa đàn hồi không thể được định hình lại sau khi các chuỗi polyme đã được liên kết chéo.

Nhiệt độ hình thành được định nghĩa là phạm vi giữa nhiệt độ chuyển thủy tinh và điểm nóng chảy của một loại nhựa nhiệt dẻo. Khi nhiệt độ của nhựa nhiệt dẻo tăng chậm, các lực liên phân tử trong các chuỗi polyme yếu dần. Khi nhiệt độ vượt quá điểm chuyển thủy tinh, vật liệu chuyển đổi từ chất rắn cứng, giòn thành chất mềm, dẻo, giống như cao su.

Nhựa nhiệt dẻo được chia thành hai loại: cấu trúc vô định hình và bán tinh thể.

Nhựa nhiệt dẻo vô định hình

Nhựa nhiệt dẻo vô định hình có sự sắp xếp phân tử không theo trật tự và thể hiện một phạm vi rộng về nhiệt độ làm mềm. Chúng mang lại một số lợi ích, bao gồm độ ổn định kích thước tuyệt vời, khả năng chống va đập được cải thiện, độ bám dính tốt với chất kết dính và dễ tạo hình nhiệt hơn so với nhựa nhiệt dẻo bán tinh thể. Tuy nhiên, chúng có xu hướng có khả năng chống mỏi thấp hơn và dễ bị nứt ứng suất hơn. Ví dụ về nhựa nhiệt dẻo vô định hình bao gồm polycarbonate, acrylic và polystyrene chịu va đập cao.

Nhựa nhiệt dẻo bán tinh thể

Nhựa nhiệt dẻo bán tinh thể có mạng lưới phân tử được tổ chức tốt bên dưới điểm nóng chảy của chúng. Chúng nổi tiếng với khả năng chống mài mòn và chịu lực vượt trội, khiến chúng phù hợp với các ứng dụng kết cấu và các thành phần nhựa bền lâu. Ngoài ra, chúng còn có khả năng chống hóa chất và tính chất cách điện được cải thiện. Tuy nhiên, chúng có một số thách thức, chẳng hạn như khó tạo hình nhiệt và liên kết với các thành phần khác và chúng chỉ có khả năng chống va đập ở mức trung bình. Ví dụ về nhựa nhiệt dẻo bán tinh thể bao gồm polyethylene, polypropylene và nylon.

Nhiều loại nhựa nhiệt dẻo thích hợp cho việc tạo hình nhiệt. Bảng sau đây nêu bật các tùy chọn nổi bật nhất:

| Vật liệu nhiệt dẻo | Thuộc tính riêng biệt | Ứng dụng |

| Acrylonitrile butadien styren (ABS) | ABS là sự kết hợp của polyme acrylonitrile, butadiene và styrene. Đây là vật liệu mờ đục, nhẹ và chắc chắn. ABS có khả năng chịu được phạm vi nhiệt độ rộng từ -4°F đến 176°F (-20°C đến 80°C), cho phép vật liệu này được đúc ở nhiệt độ cao hoặc thấp. ABS an toàn trong điều kiện xử lý thông thường. |

|

| Polystyrene chịu va đập cao (HIPS) | HIPS là polystyrene đồng trùng hợp biến tính kết hợp với 5-10% cao su hoặc đồng trùng hợp butadien. Sự biến tính này làm tăng độ bền và sức chịu va đập, vì polystyrene đơn thuần có thể giòn. HIPS dễ dàng và tiết kiệm chi phí. Ngoài ra, lớp hoàn thiện của HIPS cũng có thể tùy chỉnh về mặt thẩm mỹ, khiến nó trở thành vật liệu đóng gói tốt. |

|

| Polyetylen mật độ cao (HDPE) | HDPE là một loại polyme gốc dầu mỏ nổi tiếng vì độ cứng và tỷ lệ cường độ trên mật độ cao. HDPE có khả năng chống hóa chất, độ ẩm và hầu hết các dung môi tuyệt vời. Do đó, lý tưởng để sử dụng vật liệu này để đóng gói các sản phẩm có thời hạn sử dụng ngắn và các hóa chất công nghiệp và gia dụng. |

|

| Polyvinyl clorua (PVC) | Màng PVC được tạo ra từ quá trình trùng hợp huyền phù. PVC là vật liệu được ưa chuộng trong ngành xây dựng do khả năng chống dầu mỡ, chống cháy, chống va đập và điều kiện môi trường khắc nghiệt tuyệt vời. PVC cũng là chất cách điện tốt. Các chất biến tính làm thay đổi các tính chất vật lý và hóa học của vật liệu này. Chất hóa dẻo được thêm vào PVC trước khi đúc để làm cho nó dẻo hơn. Quá trình clo hóa PVC bao gồm việc bổ sung các nguyên tử clo vào xương sống polyme để tăng khả năng chống lại tính ổn định hóa học và tính cách điện. |

|

| Polyetylen Terephthalat (PET) | PET là một loại nhựa không màu và dẻo; PET có tính ổn định về mặt hóa học và có độ thấm khí thấp, đặc biệt là với carbon dioxide và oxy. Do trọng lượng nhẹ, vật liệu này có hiệu quả trong vận chuyển. PET là một trong những loại nhựa được tái chế nhiều nhất và cũng trong suốt với bức xạ vi sóng. Sau khi tạo hình PET, phải sấy khô để tăng khả năng chống chịu của nó. |

|

| Polycacbonat (PC) | PC cứng, có độ bền va đập cao và ổn định về kích thước. Nó cũng có đặc tính cách điện tốt. Tuy nhiên, nó có độ bền mỏi thấp. PC có khả năng chống hóa chất tốt, ngoại trừ kiềm, chất thơm và hydrocarbon. PC bắt đầu bị phân hủy khi tiếp xúc ở nhiệt độ trên 140 ° F (60 ° C). PC là loại nhựa có độ trong suốt cao. Nó có thể truyền 90% ánh sáng cũng như thủy tinh và có thể tùy chỉnh bằng cách sử dụng các sắc thái khác nhau. Nó cũng cung cấp các đặc tính quang học tuyệt vời. |

|

Các loại nhựa nhiệt dẻo hữu ích khác là Acrylic, Nylon, Cellulose Acetate, v.v.

Chương 8: Những vấn đề và vấn đề về chất lượng nào có thể phát sinh trong quá trình ép nhiệt?

Quá trình tạo hình nhiệt thành công phụ thuộc vào việc quản lý và thiết kế dụng cụ hiệu quả. Để tránh các khuyết tật do ô nhiễm, điều quan trọng là phải duy trì tất cả các vật liệu và dụng cụ ở nhiệt độ ổn định và đảm bảo chúng không có hơi ẩm và cặn nhựa.

Các thông số sau đây phải được tối ưu hóa và kiểm soát cẩn thận trong mỗi quy trình ép nhiệt:

Nhiệt độ khuôn mẫu

Chân không và/hoặc áp suất không khí

Tốc độ dòng chảy và nhiệt độ của chất làm mát dạng lỏng hoặc không khí

Bảng này trình bày các vấn đề thường gặp ở các bộ phận đã tạo hình và cách khắc phục một số nguyên nhân tiềm ẩn:

| Vấn đề | Sự định nghĩa | Nguyên nhân tiềm ẩn | Hành động khắc phục |

| Hình thành mụn nước hoặc bong bóng | Có lỗ rỗng ở lớp nhựa bên trong. |

|

|

| Dây đai | Sự hình thành màng, hay nếp gấp và nếp nhăn không mong muốn, xảy ra khi nhựa tự gấp lại. Trong quá trình đúc chân không, nhựa nhiệt dẻo giãn ra theo cách không được lên kế hoạch. |

|

|

| Độ dày của bộ phận không đồng nhất | Độ dày tổng thể của chi tiết được tạo hình không đồng đều. Nguyên nhân chủ yếu là do sự phân bố không đều của tấm nhựa. Trong thiết kế của chính chi tiết, độ dày khó kiểm soát ở các cạnh. |

|

|

| Dấu hiệu lạnh | Có các vết gợn sóng màu trắng hoặc đục trên phần đã tạo hình. | Nhiệt độ của dụng cụ đúc quá thấp, khiến tấm nhựa bị đóng băng trên khuôn khi tiếp xúc. | Điều chỉnh nhiệt độ của khuôn. |

| cong vênh | Hình dạng tổng thể của phần được tạo hình bị biến dạng, méo mó. |

|

|

| Sự không nhất quán về kích thước | Bộ phận sản xuất không tuân thủ theo kích thước yêu cầu |

|

|

Ghi chú:

Khi điều chỉnh nhiệt độ tạo hình, hãy đảm bảo nhiệt độ vẫn nằm giữa nhiệt độ tạo hình và nhiệt độ nóng chảy.

Có thể cải thiện sự phân bố độ dày của chi tiết thông qua việc định hình trước tấm nhựa trước khi đưa vào khoang khuôn.

Chương 9: Ưu điểm và nhược điểm của phương pháp ép nhiệt là gì?

Ép nhiệt nhằm mục đích định hình một tấm nhựa được nung nóng bằng cách đúc nó thành hình dạng mong muốn. Mặc dù có quy trình đơn giản và hiệu quả, ép nhiệt tạo ra các sản phẩm bền chắc và đàn hồi có thể dễ dàng thải bỏ hoặc tái chế và thường được thiết kế để sử dụng lâu dài. Bắt nguồn từ một giải pháp thiết kế máy bay, ép nhiệt đã nhanh chóng phát triển thành một công nghệ được áp dụng rộng rãi, được biết đến vì sự tiện lợi và chất lượng cao.

Lợi ích của ép nhiệt

Hiệu quả về chi phí: Các thành phần lớn thường là một phần không thể thiếu của các cụm lắp ráp và sản phẩm lớn hơn. Trong khi các kỹ thuật tạo hình khác có thể sản xuất các bộ phận này, thì ép nhiệt cung cấp một giải pháp tiết kiệm chi phí, thường đạt được kết quả với một nửa chi phí và trong khung thời gian ngắn hơn so với các phương pháp sản xuất nhựa thay thế. Cho dù là tấm cửa xe, bảng điều khiển, đèn hậu hay bảng điều khiển, ép nhiệt mang lại kết quả nhanh hơn và giá cả phải chăng hơn.

Độ bền: Trong bối cảnh sản xuất ngày nay, độ bền của sản phẩm là yếu tố quan trọng, đặc biệt là khi xét đến các điều kiện khắc nghiệt mà chúng thường phải đối mặt. Một khía cạnh quan trọng của sự hài lòng của khách hàng là độ bền của sản phẩm, đây cũng là lợi thế tiếp thị quan trọng. Ép nhiệt khổ lớn có hiệu quả trong việc tạo ra các sản phẩm lớn, chắc chắn có thể chịu được thử thách của thời gian và đáp ứng được kỳ vọng của người tiêu dùng về độ bền.

Chi phí gia công: Khuôn ép nhiệt có thể được thiết kế hiệu quả bằng công nghệ in 3D hoặc công nghệ thiết kế hỗ trợ máy tính (CAD). Những khuôn này, thường được chế tạo từ các vật liệu như silicon hoặc sợi thủy tinh, bỏ qua nhu cầu mài, gia công hoặc các quy trình gia công phức tạp khác. Ngược lại, việc phát triển khuôn kim loại tốn kém, mất thời gian và đòi hỏi nhiều công sức, đòi hỏi các chuyên gia lành nghề có chuyên môn sâu.

Khuôn ép nhiệt có thể được tạo ra và sẵn sàng sản xuất trong cùng ngày. Những khuôn này được chế tạo từ những vật liệu có giá cả phải chăng hơn nhiều so với thép và sắt được sử dụng cho các khuôn khác, trong khi vẫn đạt được kết quả chất lượng cao tương đương.

Phát triển công cụ: Trong quá trình tạo hình nhiệt, khuôn thường được chế tạo từ các vật liệu như gỗ hoặc epoxy. Các công cụ này có thể tạo ra nhiều bộ phận hoàn thiện phản ánh thiết kế ban đầu. Các nguyên mẫu được làm từ cùng vật liệu với sản phẩm cuối cùng giúp xác định bất kỳ lỗi thiết kế hoặc vấn đề nào trước khi hoàn thiện công cụ sản xuất.

Tính linh hoạt trong thiết kế: Ép nhiệt cung cấp tính linh hoạt trong thiết kế đáng chú ý, có thể đáp ứng các bộ phận phức tạp, chi tiết và quy mô lớn mà không có hạn chế đáng kể. Tính linh hoạt này là yếu tố chính trong việc sử dụng rộng rãi, đặc biệt là trong ngành công nghiệp ô tô, nơi mà việc giảm thiểu trọng lượng linh kiện là rất quan trọng.

Nhược điểm của ép nhiệt

Chi phí cho từng bộ phận riêng lẻ có thể cao hơn so với ép phun.

Không thể bao gồm các thành phần đúc sẵn như ốc vít, chốt và kẹp.

Với bất kỳ hình dạng hình học nào, mặt trước sẽ giống với mặt sau.

Độ dày của chi tiết có thể là một vấn đề và có thể không đồng đều trên tất cả các bề mặt của chi tiết.

Mọi hình thức ép nhiệt đều tạo ra rất nhiều chất thải có thể tái chế.

Phần kết luận ép nhiệt

Ép nhiệt là quá trình nung nóng nhựa nhiệt dẻo đến nhiệt độ tạo hình và kéo chúng vào khoang khuôn, trong đó chúng có đặc điểm ba chiều. Ép nhiệt có nhiều ứng dụng.

Ép nhiệt được chia thành hai loại tùy thuộc vào độ dày của tấm vật liệu được tạo hình: ép nhiệt khổ dày (0,060″ – 0,500″) – (1,5 – 12,7 mm) và ép nhiệt khổ mỏng (nhỏ hơn 0,060″).

Bước đầu tiên trong quá trình ép nhiệt là nung tấm nhựa đến nhiệt độ tạo hình.

Các giai đoạn tạo hình cung cấp các đặc điểm ba chiều (chiều dài, chiều rộng và chiều cao) cho tấm phẳng trước đây. Các phương pháp tạo hình có thể là tạo hình chân không, tạo hình áp suất, tạo hình khuôn cơ học và tạo hình tấm đôi. Sau đó, các bộ phận đã tạo hình được cắt từ tấm lưới.

Nhựa nhiệt dẻo dạng tấm là vật liệu khởi đầu của quá trình tạo hình nhiệt. Những loại nhựa này có thể chịu được các chu kỳ gia nhiệt và làm mát, cho phép chúng được tái chế. Nhựa nhiệt dẻo có thể là vô định hình hoặc bán tinh thể.

Nhiệt độ tạo hình là nhiệt độ cao hơn nhiệt độ chuyển thủy tinh và thấp hơn nhiệt độ nóng chảy.

Khuôn có thể là công cụ tích cực hoặc tiêu cực và vật liệu của khuôn ảnh hưởng đáng kể đến quá trình truyền nhiệt qua tấm khuôn.

Các thông số cần được tối ưu hóa và kiểm soát là nhiệt độ tạo hình, nhiệt độ dụng cụ khuôn, áp suất chân không và/hoặc không khí, nhiệt độ chất làm mát dạng lỏng và/hoặc không khí.

Quản lý dụng cụ và kiểm soát nhiệt độ phù hợp là chìa khóa để ép nhiệt thành công.

Plasticsaigon chuyên cung cấp giải pháp toàn diện về ngành nhựa, nhận thiết kế gia công sản xuất theo yêu cầu các loại khuôn cho ngành nhựa, gia công ép nhựa theo yêu cầu với giá tốt, chúng tôi cung cấp dịch vụ trọn gói về ngành nhựa, vui lòng gọi ngay hotline 0909653337 hoặc 0943257766 hoặc gửi mail các yêu cầu của bạn qua [email protected] chúng tôi sẽ có giải pháp tối ưu cho bạn.